تاریخچه صنعت پلاستیک

جونز جیکوب در سال ۱۸۴۷ موفق به تولید اولین پلیمر چگالشی و پلی استر از گلیسیرین Propanetiol و اسید تارتاریک شد. Berzelius نیز با منشا تجزیه شیمیایی , پلیمر , ایزومر , و فسفر ایجاد شد,اگر چه روش او به طور چشمگیری متفاوت از روش های مدرن است. برای مثال اصطلاح “پلیمر” در سال ۱۸۳۳ برای توصیف ترکیبات آلی با فرمول تجربی یکسان به اشتراک گذاشته شده , اما به دلیل تفاوت در وزن مولکولی به طور کلی , بزرگتر از این ترکیبات به عنوان “پلیمر”(بزرگتر,بیشتر+کوچکتر,کمتر) از کوچکترین توصیف شده است.با توجه به این تعریف که در حال حاضر منسوخ شده , گلوکز (C6H12O6)می تواند یک پلیمر فرمالدئید (CH2O)باشد.

اولین شخصی که پلاستیک تجاری را اختراع کرد در بریتانیا زندگی می کرد و در سال ۱۸۶۱ موفق به این اختراع مهم شد.نام وی الکساندر پارکز بود. او اختراع خود را در سال ۱۸۶۲ در نمایشگاه بین المللی در لندن در معرض دید عموم قرار داد,وی ماده ای که اختراع کرده بود را Parkesine نام گذاری کرده بود. همانند سلولز, Parkesine نیز بعد از گرم شدن,قالب گیری و سرد شدن شکل خود را حفظ می کرد.با این حال این ماده برای تولیدگران قیمت,مستعد به ترک خوردگی و بسیار قابل اشتعال بود.

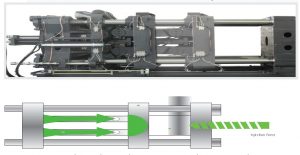

در سال ۱۸۶۸ یک مخترع آمریکایی به نام John Wesley Hyatt ماده ای پلاستیکی را توسعه داد که آنرا سلولوئید نامید. اختراع او در واقع بهبود یافته ی اختراع Parkes بود به طوری که آن را به شکل نهایی اش رساند. او به همراه برادرش Isaiah , اولین دستگاه قالب گیری تزریقی را در سال ۱۸۷۲ به ثبت رساند.

این دستگاه در مقایسه با ماشین آلات مورد استفاده ی امروز صنعت پلاستیک نسبتا ساده بود.

آن دستگاه همانند یک سرنگ تزریق زیر جلدی بزرگ کار می کرد, که با استفاده از یک پیستون مواد پلاستیکی حرارت داده شده در سیلندر گرم را به قالب تزریق می کرد. این صنعت در طول سال ها به آرامی پیشرفت کرد و محصولات از قبیل ظرف , دکمه و شانه های مو را تولید کرد.

صنعت در دهه ۱۹۴۰ به سرعت رو به گسترش رفت و به دلیل جنگ جهانی دوم تقاضای زیادی برای محصولات ارزان قیمت , تولید انبوه ایجاد شد. در سال ۱۹۴۶ , مخترع آمریکایی جیمز واتسون هندری اولین دستگاه تزریق پیچی را اختراع کرد, که امکان کنترل بسیار دقیق تری بر روی سرعت تزریق و کیفیت محصولات تولید شده داشت. این دستگاه همچنین قابلیت مخلوط کردن مواد قبل از تزریق را داشت,به این ترتیب این امکان به وجود آمد که رنگ و یا پلاستیک بازیافتی به مواد نو اضافه شود و قبل از تزریق به طور کامل مخلوط شوند.